在现代化工厂车间里,一台台镶嵌在设备上的触控一体机正实时收集数据、动态显示生产信息,并精准调度着每一台机器的运作,这正是智能制造迈向深水区的真实写照。

随着工业4.0和智能制造的深入推进,触控一体机作为工业自动化的重要组成部分,正经历着前所未有的技术革新与应用拓展。

这些工业级的触控设备不再仅仅是信息显示的简单终端,而是集数据采集、实时控制、智能分析于一体的边缘智能中枢,成为制造业数字化转型的关键支撑。

一、行业变革:工控技术融合走向深水区

当前,工业智慧化作为国家“人工智能+”行动战略的重要方向,正迈入技术攻关与产业应用深水区。智控一体化作为实现工业智慧化的关键路径,通过工业大模型的工程化落地,为系统性破解复杂工况与非线性系统的控制难题提供全新的解决方案。

传统工业控制面临诸多挑战,以PLC、DCS等为代表的工控系统在工业生产中占据重要位置,但是在生产日益精细化、智能化、柔性化的时代,其弊端也日益明显。

软硬强耦合影响设备信息共享和协同,后续维护、调整和扩展困难,难以支持智能化传感和控制等。

云、AI等新技术持续融入工控系统,助推工控系统走向开放化、智能化,形成三个重要发展方向:软件定义自动化、自动化+AI、全集成开发环境。

这些变革正重塑着触控一体机在工业环境中的角色和定位。

二、创新亮点:触控一体机的前沿技术设计

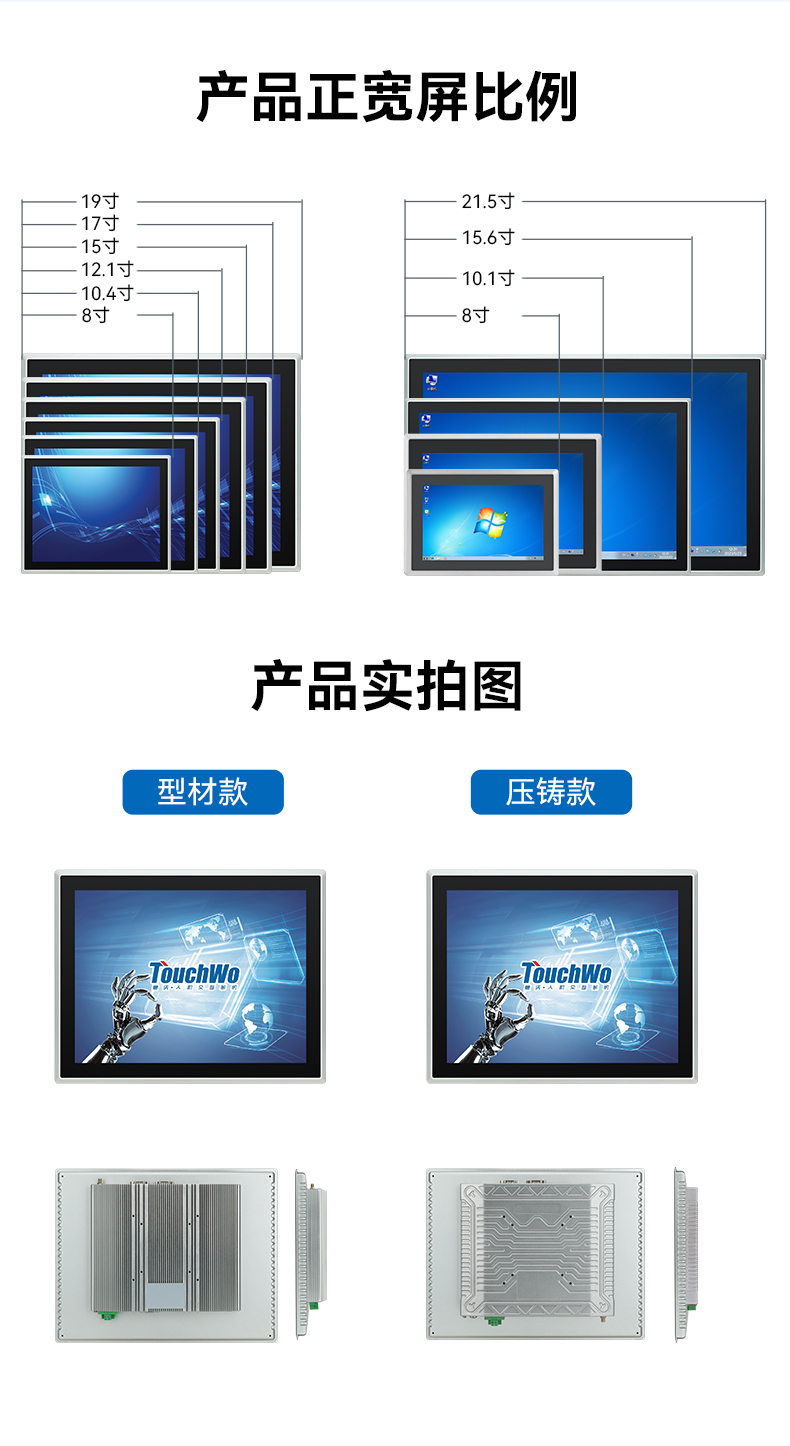

面对新的工业需求,现代触控一体机在设计与技术上实现了多重突破。以触沃电子(TouchWo)DM系列外嵌式工控一体机为例,它采用全铝压铸封闭机身,内部一体化专板结构,简洁紧凑,无风扇、无冗杂接线,静音无尘低耗。

散热系统采用铜管+铝鳍片双重压制,配合精选耐高低温元器件,可适应-10℃~60℃宽温作业环境。这些设计使其特别契合工业自动化机器、电力机柜、智能存取柜等设备的外嵌安装需求。

在配置方面,现代触控一体机支持X86及ARM开放化架构,以Intel®/Rockchip®系列多核处理器构建智能核芯,提供多达30款自研主板配置,可兼顾轻量级控制与高密集运算使用场景。

触控一体机已适配Windows/Android/Linux/Debian/Ubuntu等操作系统以及统信/麒麟/欧拉等国产化系统生态,兼容市场主流软硬件配置环境,满足多样化应用需求。

扩展性方面,整机预设多路USB、COM、千兆LAN、工业端子等I/O接口,内置PCIe/M.2扩展4G/5G、WiFi6/蓝牙等高速网络连接,可快速集成各类现场传感器与外设。

三、应用场景:触控一体机驱动制造智能化

在现代化的智能制造环境中,触控一体机正发挥着不可替代的作用。

智能化感知与控制成为触控一体机的核心能力。AI正渗透到工控各个环节,形成智能化感知、智能化编程、智能化控制等方向,增强系统环境感知能力,走向闭环智能化作业。

在智慧工地安全监控场景中,一体机上线后能自动扫描局域网,发现所有摄像头,通过综合协议网关能力,自动适配并接入不同品牌的摄像头。

进一步地,现代触控一体机能够识别出某些高端摄像头自带“人形检测”AI能力,并将“人形检测”任务下发给前端摄像头,让其进行初步过滤,只回传含人的视频流,极大节省带宽。

本地嵌入式AI芯片实时接收视频流,运行多模态大模型,模型不仅识别出“人”,还能理解出“安全帽”、“危险区域”、“行为”等复杂场景信息。

在流程工业中,工业智能体通过“认知-决策-执行”闭环,融合工业机理与AI技术,在设备控制、工艺优化等环节实现从数据到价值的转化。

例如,在电力行业,智能监盘系统替代人工完成90%以上数据监测与分析,提升工作效率30%以上。

四、技术融合:软硬一体构建智能有机体

新一代触控一体机不再是简单的硬件堆砌,而是将专用的AI芯片、先进的算法和优化的系统软件深度融合,形成一个集连接、感知、认知、决策、进化于一体的边缘智能中枢。

其核心理念是从“功能集成”迈向“智能有机体”。新一代触控一体机的核心是通过软硬一体的设计,将嵌入式算力、多模态大模型的认知能力、综合协议网关的连接能力,深度融合为一个可自我优化的有机整体。

这种融合带来显著的价值提升,在传统设备仅支持有限协议,需手动配置的情况下,现代触控一体机实现了“智能驱动仓库”:自动识别、下载并适配各类物联网协议和摄像头SDK,实现零配置接入,本质是连接万物的“翻译官”。

在算力方面,传统设备使用通用CPU,计算力有限,而现代触控一体机采用“专用AI芯片”,提供强大的本地算力,支持多路视频流实时、低功耗分析,是承载多模态大模型的物理基础。

五、实效展示:触控一体机应用成果显著

触控一体机在制造业的应用已经取得了实实在在的成效。在冶金行业,视觉模型的自动化开发工具,降低了钢铁领域视觉识别模型开发难度,借助工业互联网平台的云边协同机制,使模型开发周期从传统三、四个月缩短至数天。

大包开浇视觉检测模型改善了铸坯分坯混乱问题,比传统称重手段判定提前了15秒,提高了连铸二级系统的分坯准确度。

AI智能排产有效降低罐型生产切换频次,提升机组利用率,成为制罐行业首个成功应用人工智能技术的案例。

在化工行业,科远运用AI智能算法,针对大宗原材料原盐配比,融合供应商采购成本、原料质量、后期除杂成本等因素优化算法,寻找最佳配比方案,可有效降低约2%的原材料使用成本。

同时在电解槽等重要耗能装置方面,以电流负荷最优为目标进行参数优化,采用训练和优化双模型方式,实现98%以上预测准确度,优化后电力消耗每年至少降低百万成本。

六、未来展望:触控一体机面临挑战与发展趋势

尽管触控一体机展现出巨大的潜力,但在发展过程中仍面临诸多技术瓶颈。数据质量与异构性问题突出,工业数据噪声多、标注成本高,影响模型泛化能力;算法适配性不足,通用AI模型难以匹配工业场景的时序性与强因果性需求。

安全与实时性矛盾也存在,私有化部署需求与云端算力调度存在冲突等。

破解这些难题需要技术创新与产业生态的共振。科远智慧正推进三个关键突破:一是联邦学习+知识图谱,保障数据隐私前提下,跨企业共享行业知识;二是工业机理嵌入,将专家经验转化为模型约束条件,提升决策可解释性。

超聚变等公司则重点展示的工控机产品,实现了三大突破性创新:一芯多能、一机多能、一机多用。

“一芯多能”是指能在一个处理器上同时运行实时工业操作系统和桌面操作系统。

“一机多能”意味着一台触控一体机设备能同时完成工业运动控制和工业AI质量检测等多重任务。 “一机多用”则是指一台工控机即可满足对10台生产设备的控制。

这项技术达到了业界先进水平,通过软件程序可实现1ms控制128轴的动作、抖动小于40us的精准控制。

回到工厂车间,那些镶嵌在设备上的触控一体机已不再是冰冷的机器。它们通过屏幕感知生产脉搏,凭借算力优化工艺流程,利用连接能力打通信息孤岛,成为现代制造业不可或缺的智能伙伴。

随着技术的不断革新,触控一体机将继续推动制造业从“自动化”向“自主化”纵深发展,为智能制造提供更加坚实的技术支撑。

正如行业专家所言:“新一代触控一体机是多模态大模型、边缘计算、嵌入式硬件、软硬一体设计这四大技术浪潮融合的终极产物”,它正从一个功能性的工具转变为一个具有认知能力的智能体,从产业链的执行末端走向了感知与决策的核心位置。

如果您正在寻找智能工业项目的触控交互解决方案,欢迎联系我们触沃电子(TouchWo)获取最新产品资料与行业案例,让我们为您量身定制最合适的工控一体机产品!